全港首個聯廠減碳項目在大埔創新園落成啟用,煤氣公司今日(27日)公布,於燃氣生產廠建造轉廢為能設施把生產燃氣過程中產生的餘熱轉移到毗鄰美心食品廠,代替電力支援大型抽濕機運作。有關聯廠設施7月正式投入運作,預計每年可為食品廠減少約800噸二氧化碳排放,相等於種植超過34000棵樹木。

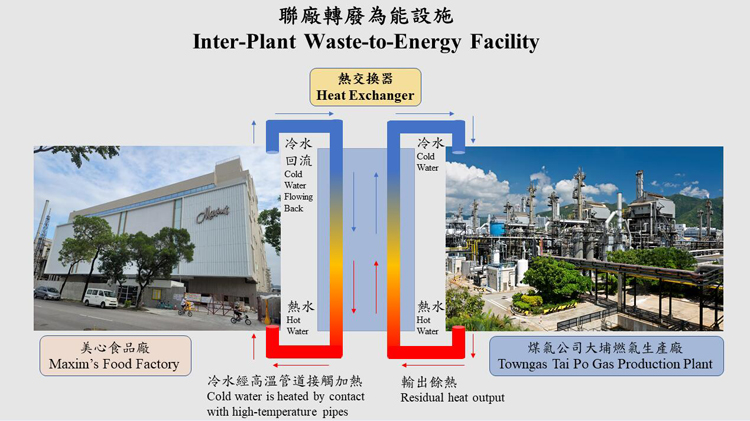

位於大埔創新園的煤氣公司廠房,最近新增一組長達356米的管道,貫通廠內4組燃氣生產爐,經過「熱交換器」,延伸到毗鄰美心食品廠。「這些管道裡面是熱水,負責把製造燃氣時產生的高溫,輸送到我們的食品廠鄰居,熱能會支援食品廠內的6部大型抽濕機運作,代替電力,將濕氣烘乾。」煤氣公司生產維修及發展總經理伍杏偉解釋,煤氣公司輸出的餘熱接近攝氏100度,食品廠透過熱交換器和水管接收熱能經過抽濕機後,水溫會降至約70度這些「冷水」會回流往熱交換器,再與煤氣廠房的高溫管道接觸,重新加熱至90多度,周而復始進行抽濕。

要實現聯廠餘熱回收,在工程技術上須克服不少困難。伍杏偉表示,由於美心食品廠全天候使用抽濕機,以確保室內濕度穩定保持產品的最

高品質及食品安全,而煤氣公司的燃氣和餘熱產量,則會隨一天內用戶需求改變而波動,如何做到24小時供應穩定熱量,是關鍵的課題。

「為解決這問題,我們把原本設計由兩組生產爐,增加至4組,確保每小時提供44噸攝氏98度以上的熱水,能量相當於每小時1400度電。即使煤氣用量低的時間,也不影響熱能供應。」伍杏偉指,由於今次轉廢為能工程在香港從無先例,有關方案由設計至建造,與食品廠夥伴攜手花了3年時間測試成功並落實推行。

透過聯廠的轉廢為能方案,煤氣公司一方面可減少用於冷卻燃氣生產爐組的用水,另一方面,美心食品廠可利用餘熱代替電力進行抽濕,在節能減排和降低成本上,均達到雙贏局面。兩廠聯手,預計每年可減少約800噸二氧化碳排放,相當於種植超過34000棵樹。煤氣公司工商市務及營業助理總經理江紹權表示,煤氣廠產出的餘熱,正是綠色能源之一,「美心集團與煤氣公司是次合作,促成了全港首個聯廠轉廢為能設施,我們展示了在熱能回收技術上的創新應用,期望未來本港可出現更多應用場景。」

煤氣公司多年來採用各種技術減低碳排放,早於2000年已引入「碳再用」技術,回收燃氣生產過程中的二氧化碳把它液化或製成乾冰主要供應給航空膳食公司。碳回收項目避免將二氧化碳直接排出大氣每年減少9000公噸的二氧化碳排放。

直至2006年,由於煤氣公司引進碳含量更低的天然氣,與石腦油並用作為燃氣生產原料二氧化碳排放量進一步下降,其生產燃氣的碳排放,只佔全港總排放量的百分之一不足以量產乾冰,乾冰項目遂功成身退。

同時煤氣公司於2011年開始在大埔廠房內應用第一代餘熱回收系統,透過收集製氣爐的餘熱,為天然氣接收站的相關設施提供能量令煤氣廠每年減少2800噸二氧化碳排放。

頂圖圖說:煤氣公司建全港首個聯廠轉廢為能設施透過兩廠之間的地下管道供應餘熱予毗鄰的美心食品廠左邊廠房預計每年可為該廠減少約800噸二氧化碳排放。

煤氣公司於大埔燃氣生產廠新增一組長達356米的管道,貫通廠內四組燃氣生產爐,輸送餘熱予毗鄰食品廠。

煤氣廠的餘熱輸送至藍色的「熱交換器」熱能通過連接喉管輸送往食品廠作抽濕之用。

透過兩廠之間的熱交換器,煤氣公司把收集得到的製氣餘熱,輸送到美心食品廠。

煤氣公司生產維修及發展總經理伍杏偉(右)及煤氣公司工商市務及營業助理總經理江紹權(左)表示,有賴各部門和持份者合作,本港首個聯廠轉廢為能的設施順利在7月啟用。

煤氣公司於2000年已引入「碳再用」技術,回收燃氣生產過程中的二氧化碳,把它液化或製成乾冰每年減少9000公噸的二氧化碳排放。